奈良のお土産、何にしよう?

せっかく奈良を訪れたなら、

特別なお土産を選びたいですよね!

そんなあなたにおすすめしたいのが、

奈良が誇る靴下づくり🧦

職人が一足ずつ丁寧に編み上げた、

ここでしか手に入らない特別な靴下です。

履いた瞬間から違いを感じる、

奈良みやげの新定番です!

奈良生まれのこだわり素材 🌾

弊社社長が開発、

奈良県三宅町の地で生まれた「米ぬか繊維」。

🌱 米ぬか繊維の特長

・肌にやさしく、しっとりとした履き心地

・吸湿性があり、ムレにくい

・やわらかくやさしい風合い

自然の恵みを活かした靴下は、

履く人の足をやさしく包み込みます。

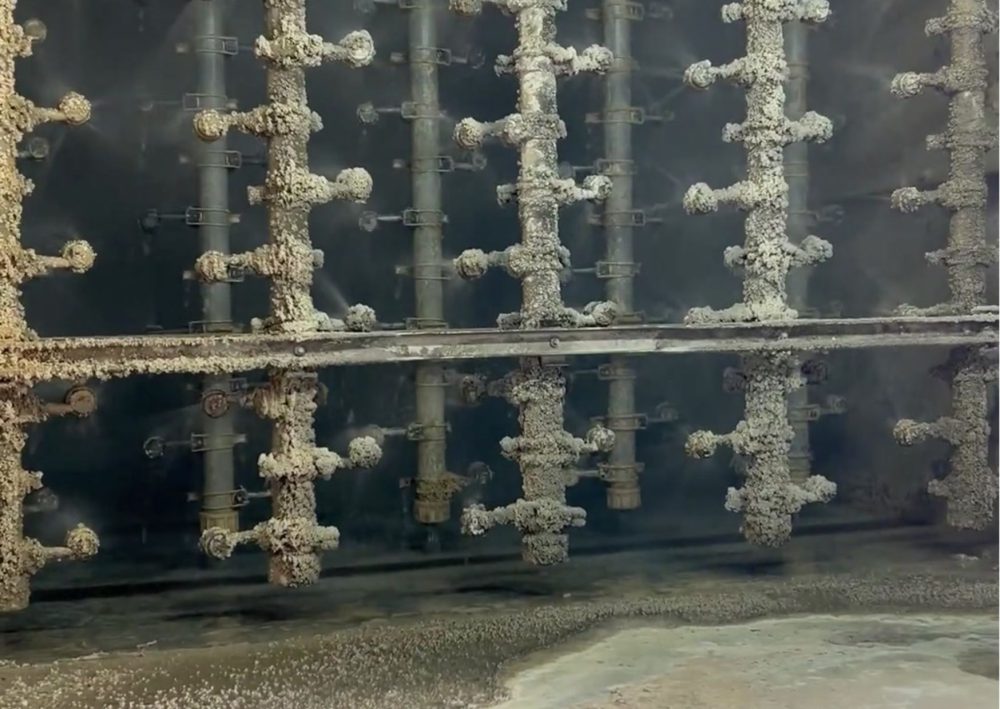

職人の手が生み出す、快適な履き心地 🏭

奈良は、地場産業である靴下づくり。

熟練の職人が、

自社工場で一足ずつ丁寧に編み立てています。

🧦 締め付けない快適な履き心地

🧵 細部までこだわった丁寧な仕上げ

🎁 贈り物にも喜ばれる上質な品質

履いた瞬間に違いを感じる心地よさです。

旅の記念に、大切な人への贈り物に 🎁

旅行の思い出に、

自分へのご褒美に、

大切な人への贈り物に。

奈良県三宅町の直営店で販売中!

奈良観光のついでに、

ちょっと寄り道してみませんか?

🦌奈良のお土産に、新しい定番を!

一度履いたら、きっとやみつきになる特別な靴下。

ぜひ手に取って、その心地よさを体感してください。

📍店舗情報はこちら

ブログやSNSを通じて

最新情報をお届けしてまいります!

ぜひご覧ください。

公式instagram👇

@suzuki_kutsushita

📌 SNSでシェアしよう!

「#鈴木靴下」「#米ぬかソックス」 で

シェアしていただけると嬉しいです!